1. Matériau des outils de coupe

Les matériaux d'outils courants dans le meulage d'outils comprennent : l'acier rapide, l'acier rapide de métallurgie des poudres, le carbure cémenté, le PCD, le CBN, le cermet et d'autres matériaux très durs.Les outils en acier rapide sont tranchants et ont une bonne ténacité, tandis que les outils en carbure ont une dureté élevée mais une ténacité médiocre.La densité des outils en carbure cémenté est nettement supérieure à celle des outils en acier rapide.Ces deux matériaux sont les principaux matériaux pour les forets, les alésoirs, les fraises et les tarauds.Les performances de l'acier rapide de métallurgie des poudres se situent entre les deux matériaux ci-dessus et il est principalement utilisé pour la fabrication de fraises brutes et de tarauds.

Les outils en acier rapide ne sont pas sensibles aux collisions en raison de leur bonne ténacité.Cependant, les outils en carbure cémenté ont une dureté et une fragilité élevées, sont très sensibles aux collisions et le bord est facile à sauter.Par conséquent, lors du processus de meulage, il est nécessaire d’être très prudent quant au fonctionnement et au placement des outils en carbure cémenté afin d’éviter toute collision entre outils ou toute chute d’outils.

Étant donné que la précision des outils en acier rapide est relativement faible, que leurs exigences en matière de meulage ne sont pas élevées et que leurs prix ne sont pas élevés, de nombreux fabricants créent leurs propres ateliers d'outils pour les rectifier.Cependant, les outils en carbure cémenté doivent souvent être envoyés à un centre de meulage professionnel pour être rectifiés.Selon les statistiques de nombreux centres d'affûtage d'outils, plus de 80 % des outils envoyés en réparation sont des outils en carbure cémenté.

2. Meuleuse d'outil de coupe

Le matériau de l'outil étant très dur, il ne peut être modifié que par meulage.Les meuleuses d'outils courantes utilisées dans la fabrication et le meulage d'outils sont les suivantes :

(1).Machine à rainurer : meulage de la rainure ou de l'arrière des forets, fraises en bout et autres outils.

(2).Meuleuse d'angle : meulage de l'angle supérieur conique (ou angle arrière excentrique) du foret.

(3) Machine à tailler : corrigez le bord latéral du foret.

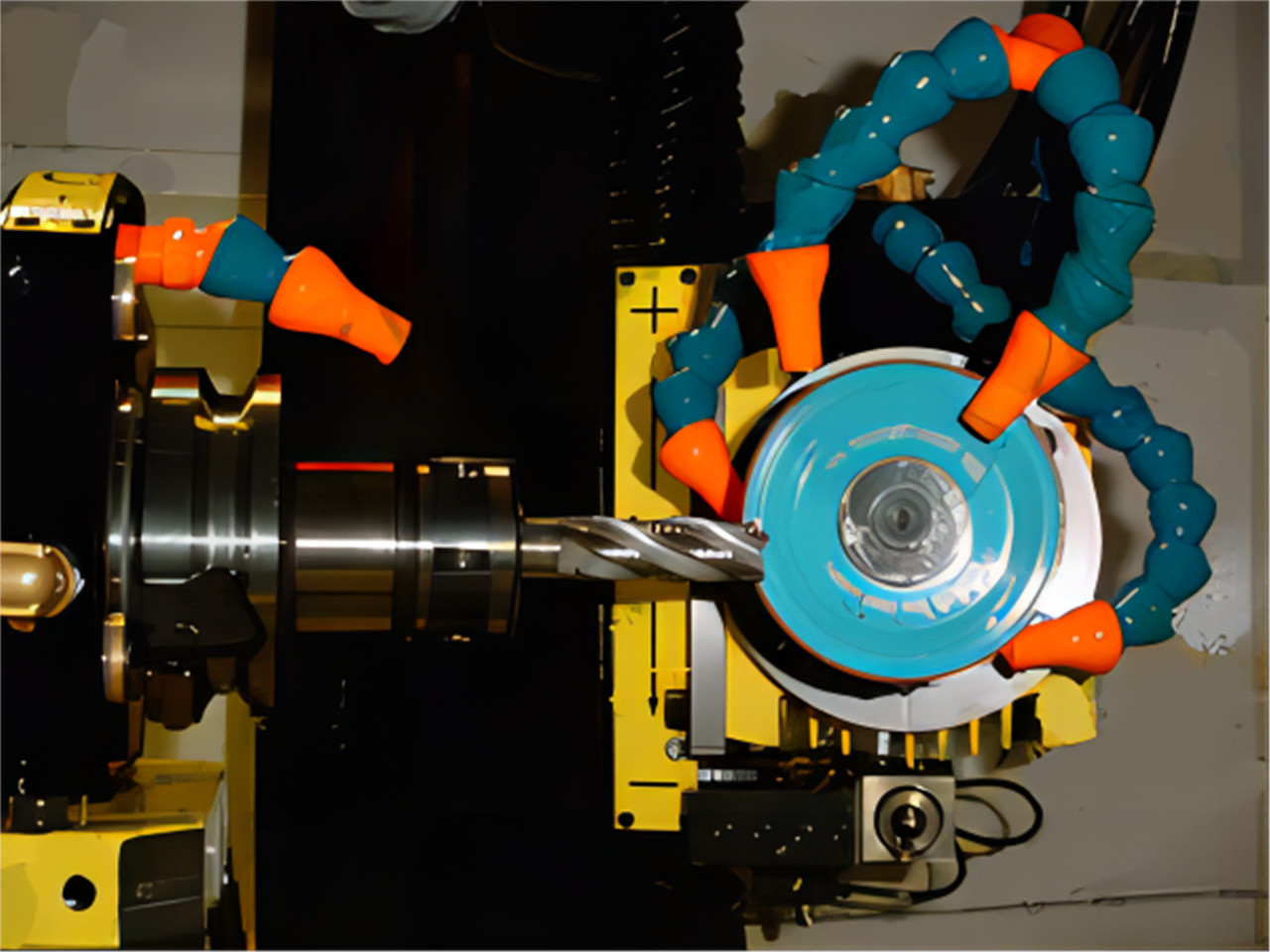

(4).Meuleuse d'outils universelle manuelle : meulage du cercle extérieur, de la rainure, du dos, de l'angle supérieur, du bord transversal, du plan, de la face avant, etc. Elle est souvent utilisée pour les outils de petite quantité et de forme complexe.

(5).Rectifieuse CNC : généralement liaison à cinq axes, avec fonctions déterminées par logiciel.Il est généralement utilisé pour les outils de meulage ayant des exigences de grande quantité et de haute précision, mais pas compliqués, tels que les forets, les fraises en bout, les alésoirs, etc. Les principaux fournisseurs de ces meuleuses sont d'Allemagne, de Suisse, des États-Unis, d'Australie et du Japon. .

3.Meule

(1).Particules abrasives

Les particules abrasives de meule de différents matériaux conviennent aux outils de meulage de différents matériaux.Différentes parties de l'outil nécessitent différentes tailles d'abrasif pour garantir la meilleure combinaison de protection des bords et d'efficacité du traitement.

Alumine : utilisée pour le meulage des outils HSS.La meule est bon marché et facile à modifier en différentes formes pour meuler des outils complexes (corindon).

Carbure de silicium : utilisé pour corriger la meule CBN et la meule diamantée.

CBN (carbure de bore cubique) : utilisé pour le meulage des outils HSS.Prix élevé, mais durable.

À l'échelle internationale, la meule est représentée par B, comme B107, où 107 représente la taille du diamètre des particules abrasives.

Diamant : Il est utilisé pour meuler les outils HM.C'est cher mais durable.

(2).Forme

Afin de faciliter le meulage de différentes parties de l'outil, la meule doit avoir des formes différentes.Les plus couramment utilisés sont :

Meule parallèle (1A1) : meulage de l'angle supérieur, du diamètre extérieur, du dos, etc.

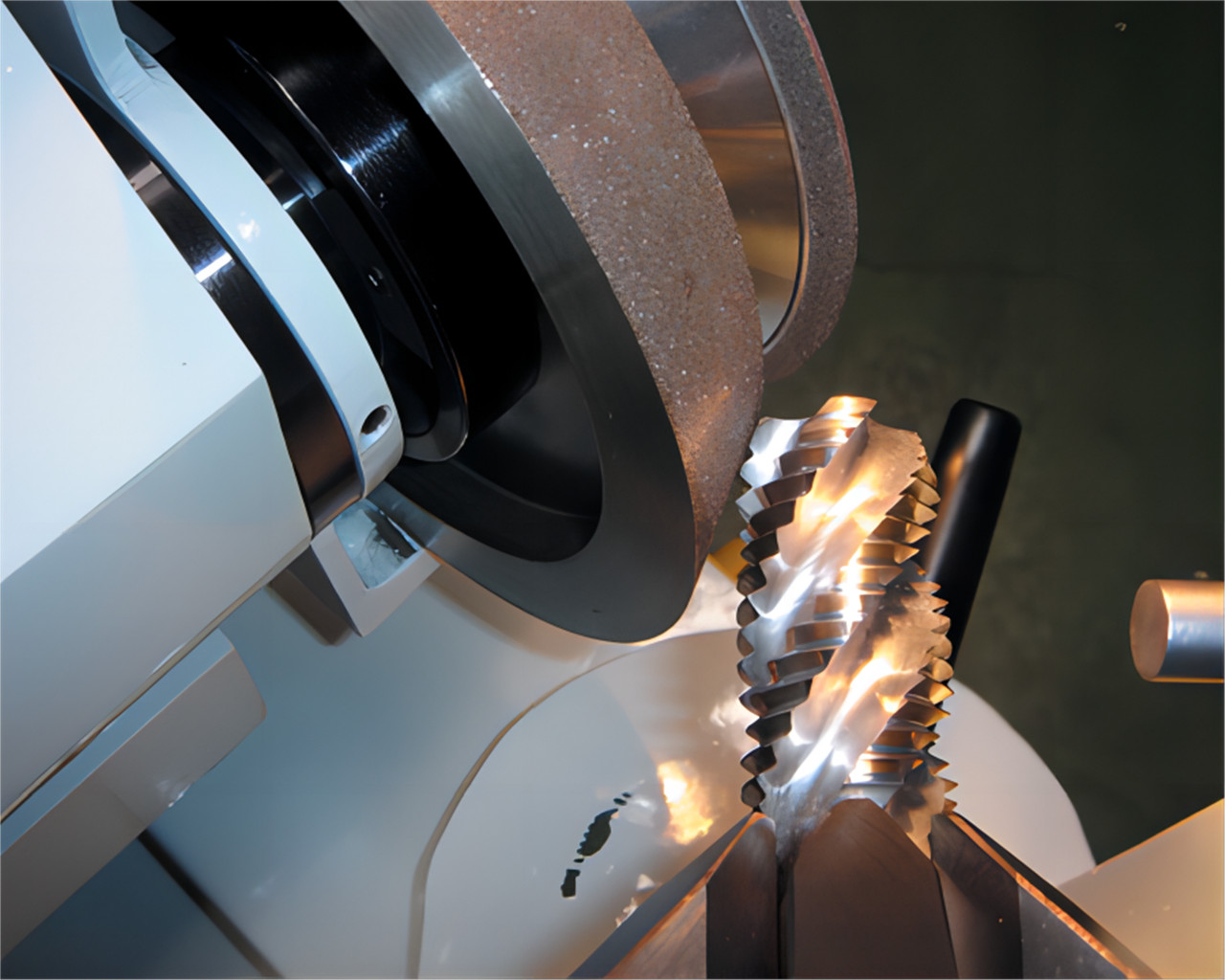

Meule bombée (12V9, 11V9) : meulage de la rainure en spirale, des bords de coupe principaux et auxiliaires de la fraise, coupe du bord horizontal, etc.

Après que la meule a été utilisée pendant un certain temps, sa forme (y compris le plan, l'angle et le congé R) doit être corrigée.La meule doit souvent utiliser une pierre de nettoyage pour éliminer les copeaux remplis entre les grains abrasifs afin d'améliorer la capacité de meulage de la meule.

4.Norme de meulage

L'existence d'un bon ensemble de normes de meulage d'outils est la norme permettant de mesurer si un centre de meulage est professionnel.Dans la norme de meulage, les paramètres techniques du tranchant de différents outils lors de la coupe de différents matériaux sont généralement spécifiés, y compris l'angle d'inclinaison, l'angle supérieur, l'angle avant, l'angle arrière, le chanfrein, le chanfrein et d'autres paramètres (dans le foret en carbure cémenté , le processus de passivation du tranchant est appelé « chanfrein », et la largeur du chanfrein est liée au matériau à couper, généralement entre 0,03-0,5 mm et 0,25 mm. Le processus de chanfreinage sur le bord (pointe de l'outil) est appelé "chanfrein". Chaque entreprise professionnelle possède ses propres normes de rectification résumées au fil des années.

Différence entre le bit HM et le bit HSS :

Embout HSS : l'angle supérieur est généralement de 118 degrés, parfois supérieur à 130 degrés ;La lame est tranchante ;Les exigences en matière de précision (différence de hauteur des pales, symétrie, faux-rond circonférentiel) sont relativement faibles.Il existe de nombreuses façons de réparer la lame horizontale.

Embout HM : l'angle supérieur est généralement de 140 degrés ;Les forets à fente droite mesurent généralement 130 degrés et les forets à trois tranchants mesurent généralement 150 degrés.La lame et la pointe (sur le bord) ne sont pas tranchantes et sont souvent passivées, ou appelées chanfrein et chanfrein ;Cela nécessite une grande précision.La lame horizontale est souvent taillée en forme de S pour faciliter la rupture des copeaux.

Angle arrière : L’angle arrière de la lame est très important pour l’outil.Le coin arrière est trop grand et la lame est facile à sauter et à « poignarder » ;Si l'angle du dossier est trop petit, le frottement sera trop important et la coupe sera défavorable.

L'angle arrière de l'outil varie en fonction du matériau à couper ainsi que du type et du diamètre de l'outil.D'une manière générale, l'angle du dos diminue avec l'augmentation du diamètre de l'outil.De plus, si le matériau à couper est dur, l’angle du dos sera plus petit, sinon l’angle du dos sera plus grand.

5. Équipement de détection des outils de coupe

L'équipement de détection des outils de coupe est généralement divisé en trois catégories : instrument de réglage des outils, projecteur et instrument de mesure des outils universels.L'instrument de réglage d'outils est principalement utilisé pour la préparation du réglage d'outils (tels que la longueur) des équipements CNC tels que les centres d'usinage, ainsi que pour détecter des paramètres tels que l'angle, le rayon, la longueur du pas, etc.La fonction du projecteur est également utilisée pour détecter des paramètres tels que l'angle, le rayon, la longueur du pas, etc. Cependant, les deux ci-dessus ne peuvent pas mesurer l'angle arrière de l'outil.L'instrument de mesure d'outil universel peut mesurer la plupart des paramètres géométriques de l'outil, y compris l'angle du dos.

C'est pourquoi le centre d'affûtage d'outils professionnel doit être équipé d'un instrument de mesure d'outils universel.Cependant, il existe peu de fournisseurs de tels équipements et il existe des produits allemands et français sur le marché.

6.Technicien en meulage

Le meilleur équipement nécessite également du personnel pour fonctionner, et la formation des techniciens en meulage est naturellement l'un des maillons les plus critiques.En raison de l'industrie de fabrication d'outils relativement arriérée en Chine et de la grave pénurie de formation professionnelle et technique, la formation des techniciens en affûtage d'outils ne peut être résolue que par l'entreprise elle-même.

7. Conclusion

Avec l'équipement de rectification, l'équipement de test et autre matériel ainsi que les normes de rectification, les techniciens de rectification et autres logiciels, la rectification des outils de précision peut commencer.En raison de la complexité de l'application des outils, le centre de meulage professionnel doit modifier en temps opportun le plan de meulage en fonction de la forme de défaillance de l'outil à meuler et suivre l'effet d'utilisation de l'outil.Un centre de meulage d'outils professionnel doit constamment résumer l'expérience pour rendre le meulage d'outils meilleur et plus professionnel !

Heure de publication : 24 février 2023