1. Qu'est-ce que la technologie de coupe à sec

Avec l'amélioration de la conscience environnementale mondiale et les exigences de plus en plus strictes des lois et réglementations en matière de protection de l'environnement, les effets négatifs du fluide de coupe sur l'environnement sont de plus en plus évidents. Selon les statistiques, 20 ans plus tard, le coût du fluide de coupe sera inférieur à 3 % du coût de la pièce.À l'heure actuelle, dans les entreprises de production à haute productivité, le coût de l'approvisionnement, de la maintenance et du recyclage du fluide de coupe représente ensemble 13 à 17 % du coût de fabrication de la pièce, tandis que le coût des outils de coupe ne représente que 2 à 5 %. ,.Environ 22 % du coût total lié au fluide de coupe correspond au coût du traitement du fluide de coupe. La coupe à sec est une sorte de méthode d'usinage utilisée pour protéger l'environnement et réduire les coûts sans utiliser consciemment le fluide de coupe et sans liquide de refroidissement.

La coupe à sec ne consiste pas simplement à cesser d'utiliser du fluide de coupe, mais à garantir un rendement élevé, une qualité de produit élevée, une durabilité élevée de l'outil et une fiabilité du processus de coupe tout en arrêtant d'utiliser du fluide de coupe, ce qui nécessite l'utilisation d'outils de coupe offrant de bonnes performances.Machines-outils et les installations auxiliaires remplacent le rôle du fluide de coupe dans la coupe traditionnelle pour obtenir une véritable coupe à sec.2.Caractéristiques de la technologie de coupe à sec

① Les copeaux sont propres, non polluants et faciles à recycler et à éliminer.② Les dispositifs de transmission, de récupération, de filtration du fluide de coupe et les coûts correspondants sont économisés, le système de production est simplifié et le coût de production est réduit.③ Le le dispositif de séparation entre le fluide de coupe et les copeaux ainsi que l'équipement électrique correspondant sont omis.La machine-outil est de structure compacte et occupe moins de surface.④ Elle ne provoquera pas de pollution de l'environnement.⑤ Elle ne provoquera pas d'accidents de sécurité ni d'accidents de qualité liés au fluide de coupe.

3. À propos des outils de coupe

① L'outil doit avoir une excellente résistance aux températures élevées et peut fonctionner sans liquide de coupe.Les nouveaux alliages durs, les céramiques polycristallines et les matériaux CBN sont les matériaux préférés pour les outils de coupe à sec.② Le coefficient de frottement entre le copeau et l'outil doit être minimisé autant que possible (la méthode la plus efficace consiste à recouvrir la surface de l'outil), accompagné par une bonne structure d'outil d'élimination des copeaux pour réduire l'accumulation de chaleur.③ Les outils de coupe à sec doivent également avoir une résistance et une résistance aux chocs plus élevées que les outils de coupe humides.

4. Matériel d'outil

Matériaux de revêtementLe revêtement agit comme une barrière thermique car il a une conductivité thermique bien inférieure à celle du substrat de l'outil et du matériau de la pièce à usiner.Par conséquent, ces outils absorbent moins de chaleur et peuvent résister à des températures de coupe plus élevées.Que ce soit en tournage ou en fraisage, les outils revêtus permettent des paramètres de coupe plus élevés sans réduire la durée de vie de l'outil. Les revêtements plus fins ont de meilleures performances sous les changements de température lors de la coupe par impact que les revêtements plus épais.En effet, les revêtements plus fins subissent moins de contraintes et sont moins sujets aux fissures.La coupe à sec peut prolonger la durée de vie des outils jusqu'à 40 %, c'est pourquoi les revêtements physiques sont couramment utilisés pour revêtir les outils circulaires et les plaquettes de fraisage.

cermetLes cermets peuvent résister à des températures de coupe plus élevées que les alliages durs conventionnels, mais ils n'ont pas la résistance aux chocs des alliages durs, la ténacité lors d'usinages moyens à lourds et la résistance à faible vitesse et à avance élevée.Cependant, il présente une meilleure résistance aux températures élevées et à l'usure lors d'une coupe à sec à grande vitesse, une durée plus longue et une meilleure finition de surface de la pièce traitée.Lorsqu'il est utilisé pour le traitement de matériaux mous et visqueux, il présente également une bonne résistance à l'accumulation de copeaux et une bonne qualité de surface.Les cermets sont plus sensibles aux contraintes causées par la rupture et l'alimentation que les alliages durs non revêtus dotés de meilleurs revêtements.Par conséquent, il est préférable de l'utiliser pour les pièces de haute précision et les situations de coupe continue avec une qualité de surface élevée.

céramique

Stabilité, capable de traiter à des vitesses de coupe élevées et de durer longtemps.L'alumine pure peut résister à des températures très élevées, mais sa résistance et sa ténacité sont très faibles.Si les conditions de travail ne sont pas bonnes, il est facile de se briser.L'ajout d'un mélange d'alumine ou de nitrure de titane peut réduire la sensibilité des céramiques à la casse, améliorer leur ténacité et améliorer leur résistance aux chocs.

Outils CBNLe CBN est un matériau d'outil très dur, qui convient le mieux à l'usinage de matériaux d'une dureté supérieure à HRC48.Il a une excellente dureté à haute température – jusqu'à 2000 ℃, bien qu'il ait une résistance aux chocs et à l'éclatement plus élevée que le couteau en céramique.

Le CBN a une faible conductivité thermique et une résistance à la compression élevée, et peut résister à la chaleur de coupe générée par une vitesse de coupe élevée et un angle de coupe négatif.En raison de la température élevée dans la zone de coupe, le matériau de la pièce se ramollit, ce qui contribue à la formation de copeaux.

Le CBN a une faible conductivité thermique et une résistance à la compression élevée, et peut résister à la chaleur de coupe générée par une vitesse de coupe élevée et un angle de coupe négatif.En raison de la température élevée dans la zone de coupe, le matériau de la pièce se ramollit, ce qui contribue à la formation de copeaux.

Dans le cas de pièces trempées par tournage à sec, les outils CBN sont couramment utilisés pour remplacer les processus de meulage en raison de leur capacité à obtenir une précision et un état de surface élevés.Les outils CBN et les outils céramiques conviennent au tournage par trempe et au fraisage à grande vitesse.

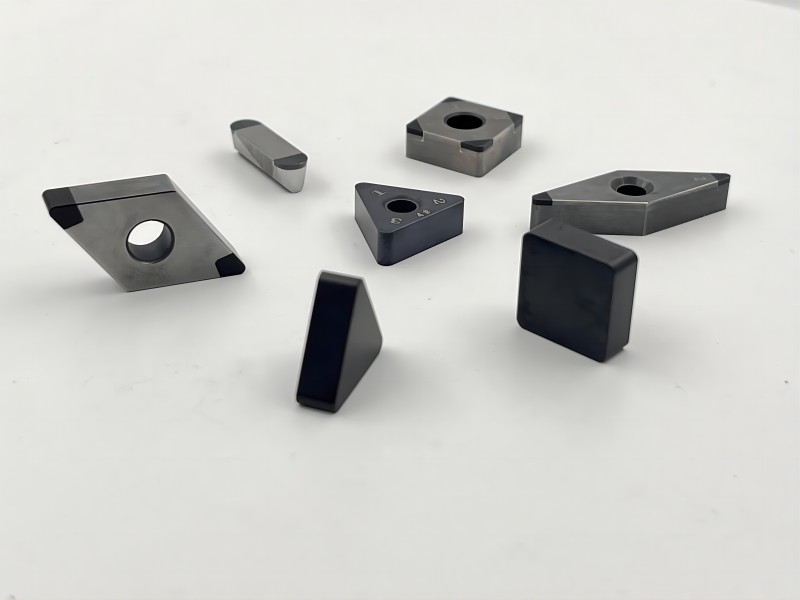

OPT insert CBN de haute qualité

Outils PCD

Par exemple,Insertion PCD、Fraise PCD、Alésoir PCD.

Le diamant polycristallin, en tant que matériau d’outil de coupe le plus dur, est résistant à l’usure.Le soudage de tranches de PCD sur des lames en alliage dur peut augmenter leur résistance et leur résistance aux chocs, et leur durée de vie est 100 fois supérieure à celle des lames en alliage dur.

Cependant, l'affinité du PCD pour le fer dans les métaux ferreux fait que ce type d'outil ne peut traiter que des matériaux non ferreux.De plus, le PCD ne peut pas résister à des températures élevées dans la zone de coupe dépassant 600 ℃, il ne peut donc pas couper des matériaux présentant une ténacité et une ductilité élevées.

Les outils PCD sont particulièrement adaptés au traitement des métaux non ferreux, en particulier des alliages d'aluminium à haute teneur en silicium et à forte friction.Utiliser des arêtes de coupe tranchantes et de grands angles de coupe pour couper efficacement ces matériaux, minimisant ainsi la pression de coupe et l'accumulation de copeaux.

Heure de publication : 09 juin 2023